Tecnología MIM

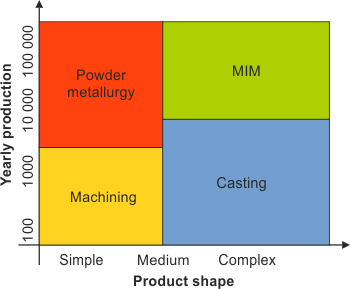

El moldeo por inyección de metal es un procedimiento tecnológico moderno para la fabricación de pequeñas partes metálicas. Es adecuado para las aplicaciones que requieren unos parámetros dimensionales precisos y, a la vez, cubre una producción anual de un volumen de 5000 piezas. Hoy en día es posible un uso muy amplio de materiales de metal, desde acero estructural e inoxidable hasta titanio o tungsteno. La tecnología MIM se distingue por cinco características básicas: una alta calidad de superficies finales, flexibilidad de material, producción de bajo coste, complejidad de formas y reproducibilidad.

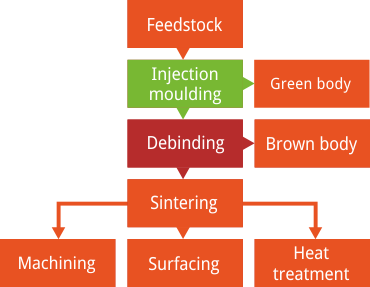

Proceso tecnológico MIM

El procedimiento MIM está basado en la combinación de dos procesos rutinarios, que son la inyección de materiales termoplásticos y la metalurgia convencional de polvo, también llamada pulvimetalurgia. En caso de esta metalurgia convencional, el polvo metálico fino es prensado en moldes a altas temperaturas (aproximadamente a 1300Cº). Los materiales son compactados solo durante el sinterizado cuando se da la difusión. La tecnología MIM usa inyección de mezclas de polvos metálicos y aglutinantes en las prensas de inyección que son casi iguales a aquellos usados en las prensas para inyección de materiales termoplásticos. La materia prima inicial para MIM consiste en una mezcla de aglutinantes y de polvos metálicos finos denominada feedstock. El polvo metálico es producido por atomización de un metal y los tamaños de las partículas de metal son de 5 a 20μm. Las cantidades de aglutinante equivalen desde el 10% hasta el 20% del peso de la mezcla. El componente aglutinante consiste en un polímero y la etapa de extracción del mismo depende del tipo de aglutinante escogido. El aglutinante es amasado con el polvo y la materia resultante es el granulado. El feedstock es normalmente un producto comercial disponible en el mercado que sirve para procesamiento directo porque se entrega a manera de granulado. Hay una amplia gama de metales en el mercado que pueden ser procesados mediante la tecnología MIM, tales como aleaciones ferrosas, níquel, aceros aleados, titanio, tungsteno, etc. Los aglutinantes más frecuentemente usados incluyen Glicol de polietileno (PEG) que debe ser lixiviado en agua y luego ser sometido a una descomposición térmica o termólisis. Otro material que se suele usar como ligante son las parafinas, también usadas después de la termólisis y Polióxido de metileno (POM) que debe descomponerse mediante un catalizador.

El procesamiento de feedstock mediante inyección es igual que la inyección de materiales termoplásticos. En la inyección a alta temperatura, la unidad de inyección de la prensa alcanza la plastificación del mezclado (feedstock) por efectos de fricción y de una temperatura entre 150º y 200º. El material fundido se inyecta a un molde caliente. Los productos ya enfriados se retiran del molde y el producto frágil obtenido en esta fase de producción es llamado ʺcuerpo verdeʺ.

Manipulación de las piezas MIM después del moldeo

Las prensas de inyección para el procesamiento de polvos metálicos requieren de un tornillo o husillo con una geometría especial. En caso de procesar metales duros es necesario estar atento a la protección del tornillo, evitando su desgaste yel de su punzón, el deterioro del cilindro y evitar los regresos del flujo mediante el uso de un revestimiento. La abrasión de los componentes de la prensa anteriormente mencionados puede contaminar el mezclado (feedstock). El molde debe ser calentado uniformemente. Al diseñar un molde MIM es importante tener en cuenta la posibilidad de encogimiento del producto que varía hasta un 30% del volumen original de la pieza, según el sistema de aglutinamiento.

Tal como se mencionó al principio, el método de extracción del aglutinante depende del sistema de aglutinamiento utilizado, ya que hay varios tipos. Hay cuatro métodos básicos de extracción: descomposición térmica del aglutinante, descomposición catalítica y congelación del aglutinante seguida de evaporación. En esta fase de la producción la mayor parte del aglutinante es extraída y el producto obtenido es denominado como pieza ʺen marrónʺ.

El último paso del proceso incluye el sinterizado, que es cuando se retira por segunda vez el aglutinante. En esta fase ocurren los enlaces entre las partículas metálicas y los encogimientos de las porosidades internas, todo ello causado por una segunda eliminación del aglutinante. La sinterización se lleva a cabo en un ambiente controlado (nitrógeno, hidrógeno, argón…) y las temperaturas de sinterizado se llevan al punto de fusión de un metal particular. En este momento es necesario manipular los productos cuidadosamente ya que la incorrecta disposición de los mismos puede causar deformaciones y pliegues indeseados. El sinterizado es el paso más importante en términos de densidad, contracción y precisión dimensional del producto final.

Los controles de calidad del producto evalúan los siguientes parámetros: defectos de superficie y de la sub-superficie, exactitud de dimensiones, dureza y densidad. Los productos obtenidos mediante la tecnología MIM son representados por partes cuya densidad alcanza desde 95% hasta 99% de su densidad teórica. Dichos productos tienen propiedades mecánicas y físicas comparables a las de las máquinas de corte de metal. Los productos pueden ser sometidos a tratamiento térmico y a operaciones de acabado de superficie.

Cuándo es conveniente usar MIM

La tecnología MIM es adecuada para la producción de componentes que tengan un peso máximo de 200g, la probabilidad de precisión alcanzable es de un 0,3%. Los niveles de tolerancia están definidos en las normas ISO (DIN 7151). Es posible producir componentes con formas complejas, tales como aquellos componentes compactados que consisten de varias partes unidas a presión al ser fabricadas usando los métodos convencionales. Ahora los podemos producir en un solo paso. Los productos pueden ser nervaduras de refuerzo, agujeros ciegos, salientes, clavos y roscas internas y externas. También se pueden fabricar piezas con diferentes grosores en sus varias paredes, pese a que el máximo grosor sea de 0.2mm. Desde el punto de vista económico, la tecnología MIM es ideal para cantidades de producción que van desde las 5000 piezas por año. Los precios de componentes complejos, producidos mediante la tecnología MIM son, de manera incomparable, más bajos que los de los componentes fabricados según los métodos convencionales, tales como de máquinas de fundición.

Ahora, en casi todas las ramas industriales, podemos encontrar componentes de MIM, desde la industria electrónica o automotriz hasta en usos medicinales. Entre los primeros se produjeron partes para fines militares como componentes constitutivos de armas. Como ejemplo de objetos de uso cotidiano se pueden mencionar casquillos metálicos para relojes o las piezas mismas de un reloj.

Fuentes bibliográficas:

- GERMAN, Randall M and Animesh BOSE. Injection molding of metals and ceramics.Princeton,N.J.,U.S.A.: Metal Powder Industries Federation, c1997, 413 p. ISBN 18-789-5461-X.

- PETZOLDT, Frank. Managing quality in the complete Metal Injection Moulding process chain. Powder Injection Moulding. 2014, vol. 8, no. 2, p. 37-45.

- Catamold ® resulting product for injection of powders: processing – properties – use, Technical information, BASF Aktiengesellschaft, 2007.

- Kinetics: Metal Injection Moulding [online]. 2014 [cit. 2014-07-04]. Available on: http://www.kinetics.com/

- MIM Advantages. Indo-MIM [online]. [cit. 2014-07-04]. Available on: http://www.indo-mim.com/mimAdvantages.html