MIM-Technologie

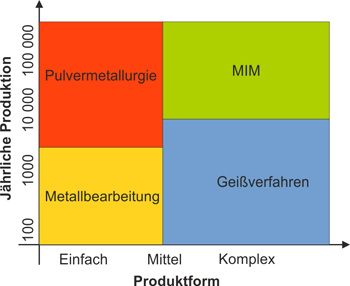

MIM-Technologie (Metal Injection Moulding) ist ein modernes technologisches Verfahren zur Herstellung von Metallkleinteilen. Es ist geeignet für Anwendungen, die genaue Abmessungsparameter erfordern, mit einem jährlichen Produktionsvolumen von mindestens 5000 Stück. Heutzutage ist es möglich, eine Vielzahl von Metallmaterialien zu verwenden - von Strukturstahl und Edelstahl bis hin zu Titan oder Wolfram. Die MIM-Technologie beschreibt fünf Schlüsselmerkmale: hohe Qualität der fertigen Oberfläche, Materialflexibilität, kostengünstige Produktion, Komplexität der Form und Reproduzierbarkeit.

Das Verfahren der MIM-Technologie

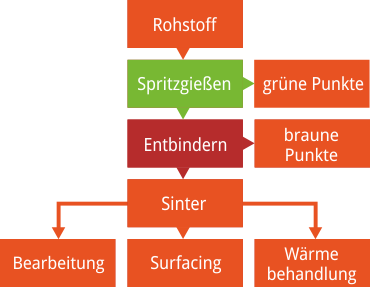

MIM kombiniert zwei häufig verwendete Methoden - den Spritzguss von Thermoplasten und konventionelle Pulvermetallurgie. In der klassischen Pulvermetallurgie werden feine Metallpulver unter hohem Druck in Formen gepresst und bei hohen Temperaturen (etwa 1300°C) gesintert. Das Material wird erst beim Sintern, wo es zur Gitterdiffusion kommt, verbunden. Bei der Verwendung der MIM-Technologie kommt es zum Einspritzen der Mischung von feinem Metallpulver und dem Bindemittel durch Spritzpressen, die fast identisch denen für das Einspritzen von Thermoplasten sind. Das Ausgangsmaterial für MIM ist eine Mischung aus einem Bindemittel und einem feinen Metallpulver, der sog. Feedstock. Das Metallpulver wird durch Atomisierung von Metall hergestellt, die Metallpartikelgröße liegt im Bereich von 5 bis 20 μm. Das Bindemittel bildet etwa 10 - 20 Gewichts-% der Mischung. Die Bindemittelkomponente wird durch ein Polymer gebildet, von dessen Art der nächste Schritt der Entfernung des Bindemittels abhängig ist. Das Bindemittel wird durch Kneten und Mischen mit dem Pulver verbunden und das resultierende Produkt wird granuliert. Das Feedstock ist ein in der Regel kommerziell geliefertes Produkt, das zur direkten Verarbeitung geeignet ist, da es in der Form von Granulat geliefert wird. Heute gibt es eine Vielzahl von Metallen auf dem Markt, die für MIM-Technologie verarbeitet werden: Eisen-Legierungen, Nickel, legierter Stahl, Titan, Wolfram, etc. Die am häufigsten verwendeten Bindemittel umfassen Polyethylenglykol (PEG), das zuerst im Wasser ziehen und anschließend thermisch zerlegt werden muss. Andere verwendete Bindemittel sind Paraffine, die thermisch zersetzt werden müssen, und auch Polyoxymethylen (POM), welches katalytisch zersetzt werden muss.

Die Verarbeitung von Feedstock durch Einspritzung geschieht gleich wie beim Spritzgießen von Thermoplasten. In der beheizten Einspritzeinheit der Presse wird das Feedstock durch Einwirkung von Reibung und Wärme zwischen 150 und 200° C plastifiziert. Das Geschmolzene Material wird durch eine Düse in die Form injiziert. Das ausgekühlte Produkt wird aus der Form entfernt und entnommen. Das zerbrechliche Produkt wird in diesem Stadium des Prozesses "green body" genannt.

Handhabung MIM-Teile nach dem Formen

Spritzgießmaschinen zur Verarbeitung von Metallpulvern erfordern spezielle Schneckengeometrie. Im Fall der Verarbeitung von Hartmetall ist es notwendig, den Schutz gegen Verschleiß an der Schnecke, Schneckenspitze, am Zylinder und die Blockierung der Rückströmung durch Beschichtung sicherzustellen. Ein Abrieb der oben angeführten Materialien der Presse würde zu einer Kontamination des Ausgangsmaterials führen. Die Form für das Teil muss gleichmäßig temperiert werden. Bei der Gestaltung von Formen für MIM ist es wichtig, die Schrumpfung des Produkts zu berücksichtigen, die, in Abhängigkeit von dem Bindemittelsystem, bis 30% des ursprünglichen Volumens des Teils ausmacht.

Wie in der Einleitung erwähnt, hängt das Verfahren zur Entfernung des Bindemittels von der Art des Bindemittelsystems ab. Es gibt vier Grundtypen der Entfernung von Bindemittel: thermische Zersetzung des Bindemittels, die katalytische Zersetzung des Bindemittels, die Auflösung der Bindemittels und Gelbildung, gefolgt von einer Verdampfung des Bindemittels. In diesem Schritt wird der größte Teil des Bindemittels entfernt und das Produkt wird als "brown body" bezeichnet.

Der letzte Schritt ist ein Sinterverfahren, das zur Sekundärbindemittelentfernung führt, wo Brücken zwischen den Teilchen des Metalls entstehen und die inneren Poren schrumpfen, die bei der Entfernung des Bindemittels entstanden sind. Das Sintern wird in einer kontrollierten Atmosphäre (Stickstoff, Wasserstoff, Argon...) und einem Sintertemperaturbereich an der Grenze des Schmelzpunkts des Metalls durchgeführt. In diesem Stadium des Verfahrens ist es notwendig, die Aufmerksamkeit dem Produkt, welches in den Ofen gelegt wird, zu widmen. Wird die Ware nicht richtig unterlegt, treten Verformungen und Verziehen auf. Das Sintern ist sehr wichtig im Hinblick auf die Schrumpfung, die Dichte und Dimensionsgenauigkeit des Produkts.

Bei der Überprüfung der Qualität des Produkts werden folgende Parameter überwacht: Mängel an- und unter der Oberfläche, genaue Größe, Härte und Dichte. Das resultierende Produkt der MIM-Technologie ist ein Teil, dessen Dichte 95-99% der theoretischen Dichte entspricht. Es hat vergleichbare mechanische und physikalische Eigenschaften wie Produkte des Metallbearbeitungsverfahren. Produkte können durch Wärme- und Oberflächenbehandlungen weiter verfeinert werden.

Wann ist es angebracht, MIM benutzen?

MIM ist für die Herstellung von Komponenten mit einem maximalen Gewicht von 200g geeignet, die erzielbare Genauigkeit des Herstellungsprozesses ist ± 0,3%. Grundtoleranzen sind im ISO-Standard (ISO 7151) definiert. Es ist möglich, Teile mit komplexen Formen, wie beispielsweise Pressteile herzustellen , welche bei herkömmlichen Verfahren aus mehreren Teilen hergestellt werden, die dann unter Druck miteinander gepresst werden. Nun ist es möglich, das Produkt in einem Schritt herzustellen. Produkte können Verstärkungsrippen, Blindlöcher, Vorsprünge, Spitzen, und Innen- und Außengewinde haben. Es ist auch möglich, Teile mit unterschiedlicher Wanddicke an verschiedenen Stellen des Teils herzustellen, die Mindestwanddicke beträgt 0,2 mm. Aus ökonomischer Sicht ist MIM ideal für die Serienfertigung von Aufträgen ab 5000 Stück/Jahr. Der Preis von komplizierten Bauteilen ist bei MIM viel niedriger als bei klassischen Verfahren, wie Metallbearbeitung oder Gießen.

Heutzutage findet man Produkte, die mit MIM hergestellt wurden, in nahezu allen Branchen, von der Elektronik, Automobilindustrie bis hin zu medizinischen Anwendungen. Die ersten produzierten Teile waren für die Militärindustrie, wo mit dieser Technologie Teile für Waffen produziert wurden. Als Beispiel für die Verwendung im Alltag können Metallgehäuse für Uhrwerke und dessen Teile genannt werden.

Quellen:

- GERMAN, Randall M a Animesh BOSE. Injection molding of metals and ceramics. Princeton, N.J., U.S.A.: Metal Powder Industries Federation, c1997, 413 p. ISBN 18-789-5461-X.

- PETZOLDT, Frank. Managing quality in the complete Metal Injection Moulding process chain. Powder Injection Moulding. 2014, Jahrgang. 8, Nr. 2, S. 37-45.

- Catamold® Ausgangsmaterial für das Spritzgießen von Pulver: Verarbeitung - Eigenschaften - Anwendungen, technische Informationen, BASF Aktiengesellschaft, 2007.

- Kinetics: Metal Injection Moulding [online]. 2014 [cit. 2014-07-04]. Verfügbar unter: http://www.kinetics.com/

- MIM Advantages. Indo-MIM [online]. [cit. 2014-07-04]. Verfügbar unter: http://www.indo-mim.com/mimAdvantages.html