Výrobní program

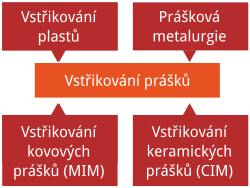

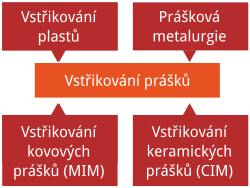

Společnost Vibrom s.r.o. má dlouholetou tradici v oblasti PIM (powder injection moulding), především ve zpracování keramických prášků. Po dvou letech testování přichází na český trh i se zpracováním prášků kovových. Firma zpracovává pokročilé keramické (CIM) a kovové prášky (MIM) a speciální plasty (např. 60% plněné sklem). Technologie PIM je moderní technologický postup, který kombinuje technologii vstřikování plastů a klasické práškové metody.

Disponuje moderní technologií se systémem 100 % kontroly kvality (3D měření, defektoskopické pracoviště) a certifikátem ISO 9001.

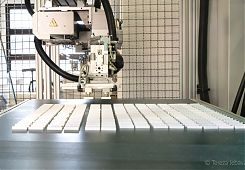

Pro výrobu dílů jsou používány vstřikovací lisy firmy Arburg. Technologií injection moulding je možné vyrábět tvarově komplikované díly ve velkých sériích s mnohem nižšími náklady v porovnání s tradičními metodami zpracování keramických materiálů a kovů.

Firma se dále zabývá zpracováním reaktoplastů pro výrobu tryskacích písků (blast media) a konstrukcí vibračních mlýnů.