Technologia MIM

Technologia MIM (Metal Injection Moulding) jest nowoczesnym procesem technologicznym produkcji małych elementów metalowych. Przeznaczona jest do aplikacji wymagających precyzyjnych parametrów wymiarowych, których objętość roczna produkcji wynosi minimalnie 5000 szt. W dzisiejszych czasach można korzystać z bogatej palety materiałów metalowych – od stali konstrukcyjnych i nierdzewnych, do tytanu lub wolframu. Technologia MIM odznacza się pięcioma podstawowymi właściwościami: wysoka jakość powierzchni końcowej, fleksybilność materiałowa, niskie koszty produkcji, kompleksowość kształtu oraz reprodukowalność.

Proces technologii MIM

MIM opiera się na połączeniu dwóch wykorzystywanych powszechnie procesów – technologii wtryskiwania tworzyw termoplastycznych oraz klasycznej metalurgii proszków. Klasyczna metalurgia proszków polega na wtłaczaniu delikatnych proszków metalowych pod wysokim ciśnieniem do form i spiekaniu w wysokich temperaturach (około 1 300°C). Materiał zostaje połączony dopiero w trakcie spiekania, kiedy zachodzi dyfuzja. Podczas stosowania technologii MIM następuje wtryskiwanie mieszaniny delikatnego proszku metalowego i lepiszcza we wtryskarkach, które są bardzo podobne do pras wykorzystywanych do wtryskiwania tworzyw termoplastycznych. Surowcem wstępnym dla MIM jest mieszanina lepiszcza i delikatnego proszku metalowego, tzw. feedstock. Proszek metalowy jest produkowany przez atomizację metalu, przy czym wymiary cząstek metalu wynoszą od 5 do 20 µm. Lepiszcze stanowi około 10 – 20 % masy mieszaniny. Składnik wiążący składa się z polimeru. Od rodzaju tego polimeru uzależniony jest etap usuwania lepiszcza. Lepiszcze łączone jest z proszkiem w procesie ugniatania i mieszania, po czym przeprowadzana jest granulacja produktu końcowego. Feedstock jest z reguły dostarczanym komercyjnie produktem, który nadaje się do bezpośredniej obróbki, ponieważ udostępniany jest w formie granulek. Obecnie na rynku znajduje się bogata oferta metali przetwarzanych w ramach technologii MIM: stopy żelaza, nikiel, stal stopowa, tytan, wolfram itd. Najczęściej stosowanym lepiszczem jest glikol polietylenowy (PEG), który należy wyługować w wodzie i następnie rozłożyć termicznie. Do grupy innych wykorzystywanych lepiszcz należą również parafiny z rozkładem termicznym oraz polioksymetylen (POM), który wymaga rozkładu katalitycznego.

Przetwarzanie feedstock za pomocą wtryskiwania odbywa się w taki sam sposób, jak w przypadku wtryskiwania tworzyw termoplastycznych. W ogrzewanej jednostce prasy następuje plastyfikacja na skutek działania tarcia oraz temperatury w granicach 150 i 200 °C. Stopiony materiał wtryskiwany jest przez dyszę do temperowanej formy. Schłodzony wyrób zostaje usunięty i pobrany z formy. Kruchy wyrób jest oznaczany w tej fazie procesu jako „green body“.

Postępowanie po uformowaniu części MIM

Wtryskarki do przetwarzania proszków metalowych muszą posiadać specjalną geometrię ślimaków. W przypadku przetwarzania twardych metali należy zapewnić ochronę przed zużyciem ślimaka, ostrza ślimaka, walca oraz blokady prądu wstecznego w formie obróbki powierzchniowej. Ścieranie materiału wyżej wymienionych części prasy prowadzi do zanieczyszczenia feedstock. Forma części musi być równomiernie temperowana. Podczas konstruowania formy do MIM należy koniecznie wziąć pod uwagę kurczenie się wyrobu, które w zależności od systemu wiążącego wynosi do 30 % pierwotnej objętości części.

Jak już wspomniano na wstępie, metoda usuwania lepiszcza uzależniona jest od zastosowanego systemu wiążącego. Istnieją cztery podstawowe rodzaje usunięcia lepiszcza: rozkład cieplny lepiszcza, rozkład katalityczny lepiszcza, rozpuszczenie lepiszcza oraz żelowanie i następnie odparowanie lepiszcza. W tym etapie dochodzi do usunięcia większej części lepiszcza, natomiast produkt nazywany jest „brown body“.

Ostatnim krokiem procesu jest spiekanie, podczas którego dochodzi do wtórnego usunięcia lepiszcza, powstawania szyjek między cząsteczkami metalu oraz kurczenia porów wewnętrznych, które są pozostałością po usuniętym lepiszczu. Spiekanie przeprowadza się w atmosferze kontrolowanej (azot, wodór, argon,…), temperatury spiekania wahają się zaś w granicy topnienia danego metalu. W tej fazie procesu należy zwrócić uwagę przy wkładaniu wyrobów do pieca. Jeżeli wyroby nie są prawidłowo podłożone, dochodzi do ich deformacji i wyginania. Spiekanie jest najważniejszym krokiem pod względem kurczenia, gęstości i precyzji wymiarowej wyrobu.

W trakcie kontroli jakości wyrobów sprawdzane są następujące parametry: wady powierzchniowe i podpowierzchniowe, dokładne wymiary, twardość i gęstość. Produktem końcowym technologii MIM jest część, której gęstość uzyskuje 95 - 99 % gęstości teoretycznej. Część ma porównywalne właściwości mechaniczne i fizykalne osiągane w przypadku powszechnych metod obróbki metali. Wyroby można również ulepszać cieplnie oraz obrabiać powierzchniowo.

Gdzie należy stosować MIM

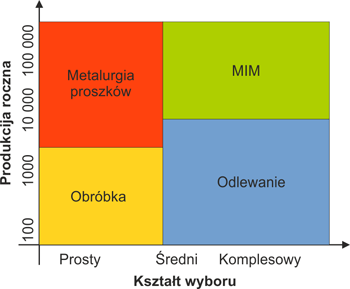

Technologia MIM jest przeznaczona do produkcji części o masie maksymalnej 200 g, uzyskiwana precyzja niniejszego procesu produkcyjnego wynosi ± 0,3%. Tolerancje podstawowe zostały zdefiniowane w normie ISO (DIN 7151). Istnieje możliwość produkcji elementów o skomplikowanych kształtach, takich jak na przykład sprasowane części składające się z kilku elementów , które wcześniej były prasowane i produkowane naturalnymi metodami. Teraz można je wyprodukować w jednym etapie. Wyroby mogą być wyposażone w żebra wzmacniające, ślepe otwory, występy, ząbki oraz gwinty wewnętrzne i zewnętrzne. Można także wyprodukować elementy o odmiennej grubości ścian w różnych miejscach elementu, grubość minimalna ściany wynosi 0,2 mm. Pod względem ekonomicznym technologia MIM jest idealna w przypadku zamówień, których objętość produkcji wynosi od 5 000 szt./rok. Cena części o skomplikowanym kształcie wyprodukowanej MIM jest bez porównania niższa od ceny części wyprodukowanej metodami klasycznymi, do których należy na przykład obróbka lub odlewanie.

Obecnie produkty wyprodukowane metodą MIM wykorzystywane są w prawie wszystkich gałęziach przemysłu, począwszy od elektroniki, przez przemysł samochodowy, a skończywszy na zastosowaniach medycznych. Jako pierwsze były produkowane części dla branży wojskowej, w której za pomocą niniejszej technologii produkuje się niektóre elementy broni. Jako przykład zastosowania w życiu codziennym można wskazać metalowe koperty mechanizmów zegarka, a także poszczególne części tych mechanizmów.

Wykorzystane źródła:

- GERMAN, Randall M a Animesh BOSE. Injection molding of metals and ceramics. Princeton, N.J., U.S.A.: Metal Powder Industries Federation, c1997, 413 p. ISBN 18-789-5461-X.

- PETZOLDT, Frank. Managing quality in the complete Metal Injection Moulding process chain. Powder Injection Moulding. 2014, rocznik 8, nr 2, str. 37-45.

- Catamold ® výchozí produkt pro vstřikování prášků: zpracování – vlastnosti – použití (produkt wyjściowy do wtryskiwania proszków: przetwarzanie – właściwości - zastosowanie), Technické informace (Informacje techniczne), BASF Aktiengesellschaft, 2007.

- Kinetics: Metal Injection Moulding [online]. 2014 [cit. 2014-07-04]. Dostępne na: http://www.kinetics.com/

- MIM Advantages. Indo-MIM [online]. [cit. 2014-07-04]. Dostępne na: http://www.indo-mim.com/mimAdvantages.html