Proces produkcji

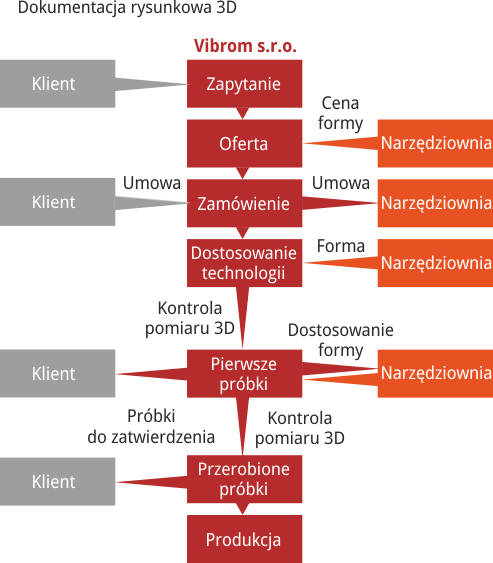

Produkcję części poprzedza kilkutygodniowy proces przygotowawczy. Zapytanie obejmujące modele 3D oraz dokumentację rysunkową poddawane jest ocenie, na podstawie której przygotowywana jest oferta dla klienta zawierająca ofertę cenową wyrobu oraz koszty związane z produkcją formy. Jeżeli klient zaakceptuje pozytywnie ofertę, następuje złożenie zamówienia. Na tym etapie procesu zostaje sporządzona umowa z klientem oraz z daną narzędziownią produkującą formę. Po otrzymaniu formy rozpoczynają się pierwsze próby produkcji, następuje dostosowanie technologii i formy oraz produkcja pierwszych wyrobów, które po wypaleniu są sprawdzane i mierzone przyrządzem pomiarowym 3D. Jeżeli wartości końcowe są zgodne z dokumentacją rysunkową, próbki zostają wysłane do klienta. Produkcja zostaje wszczęta po zatwierdzeniu próbek przez klienta. Jeśli klient nie zaakceptuje próbek, następuje ponowne dostosowanie technologii i formy.

Produkcja części, zarówno do MIM, jak i CIM, składa się z kilku podstawowych kroków. Pierwszym surowcem do wtryskiwania jest feedstock – mieszanina proszku (ceramicznego lub metalowego) i lepiszcza, który jest topiony w ślimaku wtryskiwarki oraz wtryskiwany pod ciśnieniem do formy. Z formy pobierana jest bardzo krucha część, która nazywa się „green body“. W niektórych częściach następuje doczyszczanie wlewów, czy też rąbków, które powstają w płaszczyźnie podziałowej formy. Kolejnym krokiem produkcji jest debinding. Istnieje wiele rodzajów procesu debindingu, firma Vibrom s.r.o. wykorzystuje zaś najczęściej rodzaj termiczny i katalityczny. W tej fazie procesu następuje usunięcie lepiszcza z części, która nadal jednak pozostaje krucha i nazywa się „brown body“.

ELNIK Systems pieca do spiekania

Przed spiekaniem (sintrowanie) należy ułożyć części w odpowiednich położeniach, ewentualnie także poodłożyć, aby nie doszło do deformacji. Ogólnie obowiązuje zasada, że części są spiekane minimalnie poniżej temperatury topnienia materiału, z którego są wyprodukowane. Próbka reprezentatywna danej partii jest mierzona oraz sprawdzana pod względem zgodności wyrobu z wymaganymi wymiarami.

Po spiekaniu części są szlifowane w celu uzyskania wysokiej gładkości powierzchni. Po szlifowaniu przeprowadzana jest 100 % kontrola w firmie, czyli każda sztuka sprawdzana jest pod względem wad, na przykład pęknięć powierzchniowych lub podpowierzchniowych w częściach metalowych. W przypadku niektórych produktów przeprowadza się także polerowanie powierzchni funkcyjnych, zaprasowanie do uchwytów z tworzyw sztucznych, klejenie do odpowiedników itd., wszystko w zależności od wymagań klienta.