Proceso de producción

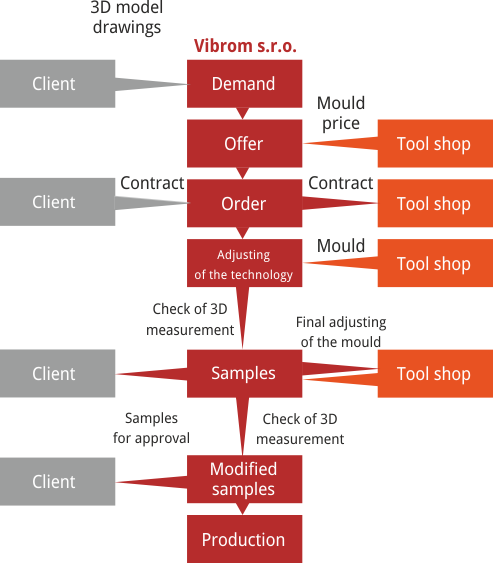

La producción misma de piezas requiere de un previo trabajo preparatorio de algunas semanas. El pedido, que incluye modelos 3D y documentación gráfica, es considerado y presentado al cliente a manera de una oferta de presupuesto. Dicha oferta comprende las estimaciones de los precios de la producción, así como los costos relacionados con la manufacturación del molde. En caso de que el cliente esté de acuerdo con la oferta este debe proceder a enviar una solicitud formal. A ello le sigue la firma de un contrato tanto con el cliente como con el taller de herramienta para asegurar la realización del molde. Una vez que el molde está listo comienzan las primeras pruebas de fábrica, que consisten en pasar por un proceso de afinación y ajuste. Después del quemado, los primeros productos son revisados y medidos con un calibrador 3D. En caso de que los resultados de la evaluación y medición correspondan a los dibujos, se envían las muestras al cliente. Si el cliente aprueba los patrones entonces se procede al método regular de producción. Si el cliente muestra desacuerdo, se repite el ajuste de la tecnología y del molde.

La fabricación de las piezas, tanto para MIM como CIM consiste en una serie de pasos básicos. El material crudo de entrada para la inyección es una mezcla de polvos o residuos, bien cerámicos o metálicos (feedstock) y un aglutinante. La materia prima es fundida en la prensa de inyección y a presión es inyectada al molde. Del molde se puede extraer una sustancia muy fina denominada ʺcuerpo verdeʺ. A ciertas partes hay que retirarles el ligante o aditivos que se quedan en el plano divisorio del molde. El siguiente paso es la sinterización (debinding). Hay muchas formas de sinterización, pero Vibrom S.A. suele usar un tratamiento térmico y catalítico. En esta fase, denominada ʺestado marrónʺ, se retira el resto del ligante quebradizo adherido a la pieza.

Horno de sinterizado ELNIK systems

Antes de la sinterización las piezas deben colocarse y apilarse apropiadamente para prevenir cualquier deformación. Generalmente vale la sinterización a temperatura, ligeramente por debajo del punto de fusión del componente principal. Una muestra representativa de un lote particular es medida para verificar la coincidencia de sus dimensiones reales con aquellas requeridas por el cliente.

Las partes sinterizadas se impregnan con el fin de obtener una superficie más lisa. A ello le siguen unas revisiones efectuadas en la compañía en las que cada día a una pieza se le revisan los posibles defectos, como por ejemplo, grietas o rajaduras en la superficie y en caso de piezas metálicas, agrietamiento sub-superficiales. Algunos productos reciben un tratamiento de acabado también en sus superficies funcionales introduciéndolas en soportes plásticos o compactándolas en sus contrapartes, dependiendo de las exigencias del cliente.