فناوری MIM

فناوری MIM (ریخته گری تزریقی فلز) یک روش تکنولوژیکی مدرن برای تولید قطعات کوچک فلزی است. این روش برای تقاضاهایی که نیازمند ابعاد دقیق محصول و پوشش تولیدی حداقل 5000 قطعه در سال باشند، مناسب است. هم اکنون ما قادر به استفاده از طیف وسیعی از مواد فلزی می باشیم ، از مواد فولاد مقاوم و ضد زنگ گرفته تا تیتانیوم یا تنگستن. فناوری MIM با پنج ویژگی پایهای مشخص میشود: کیفیت بالای سطوح نهایی، انعطافپذیری مواد، هزینه کم تولید، پیچیدگی اشکال و امکان تولید مجدد.

فرآیند تکنولوژیکی MIM

MIM بر اساس ترکیب دو روش روتین و معمول، پایهریزی شده است، فناوری تزریق مواد ترموپلاستیکی و روش متداول فلزکاری پودر. در خصوص روش متداول فلزکاری پودر، پودر فلز تحت فشار زیادی در قالب ها پرس شده و در دماهای بالا (حدود 1300 درجه سانتی گراد) سخت میشود. مواد فلزی در حین سخت شدن و هنگامی که مدار تخلیه فشار اتفاق میافتد، به یکدیگر متصل میشوند. فناوری MIM از تزریق ترکیبی از پودرهای فلز و مواد چسبنده در فشارهای تزریقی استفاده میکند که تقریبا مشابه فشارهایی است که برای تزریق مواد ترموپلاستیک استفاده میشود.

مواد خام ورودی یا همان مواد اولیه برای MIM را مواد چسبنده و پودرهای فلزی تشکیل می دهند. پودر فلز توسط پودر شدن یک فلز تولید می گردد و اندازههای ذرات فلزی آن حدود 5 تا 20 میکرومتر می باشد مواد چسبنده 10 تا 20 درصد وزن مخلوط را تشکیل می دهند. مواد چسبنده از طریق مخلوط کردن به پودرهای فلزی متصل میشوند و محصول نهایی به صورت گرانولی یا دانه دانه می باشند. این ماده اولیه اغلب به صورت یک محصول تجاری، در دسترس بوده و برای فرآوری مستقیم مناسب میباشد چرا که به صورت گرانولی ارسال می گردد. در حال حاضر دامنه وسیعی از فلزات همچون آلیاژهای آهندار، نیکل، فولاد آلیاژ شده، تیتانیوم، تنگستن و غیره در بازار وجود دارد که می تواند با استفاده از تکنولوژی MIM مورد فرآوری قرار گیرند. متداول ترین نوع مواد چسبنده مورد استفاده شامل پلی اتیلن گلیکول (PEG) میباشد که باید در آب از صافی گذرانده شود و سپس در معرض دوباره حرارت دادن قرار گیرد. مواد چسبنده ی دیگری نیز به کار گرفته می شوند که عبارتند از پارافین ها که بعد از دوباره حرارت دادن مورد استفاده قرار گرفته و پلی اکسی متیلن (POX) که باید توسط یک کاتالیزور مورد تجزیه قرار بگیرد.

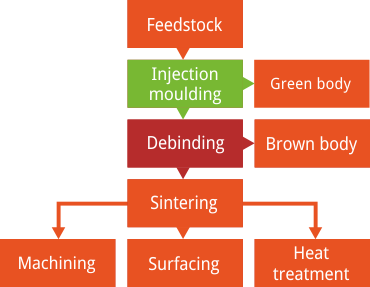

فرآوری مواد اولیه با استفاده از تزریق همانند روش تزریق مواد پلاستیک حرارتی یا ترموپلاستیک هاست. در واحد فشار تزریق حرارتی، مواد اولیه در اثر سایش و دمای بین 150 تا 200 درجه سانتی گراد به شکل پلاستیکی در می آیند. مواد مذاب به قالب حرارت داده شده تزریق میگردند. تولیدات سرد شده، از قالب پاکسازی می شوند. محصولات شکننده به دست آمده در این مرحله از تولید، "بدنه سبز" نامیده می شوند.

Handling MIM parts after molding

روند تزریق برای فرآوری پودرهای فلز به هندسه مارپیچی خاصی نیاز دارند. در صورت فرآوری فلزات سخت لازم است که نحوه ی محافظت در مقابل پوشش مارپیچی، نوک مارپیچ، غلطک و جریان پشتی که از پوشش سطح استفاده میکنند مورد توجه قرار گیرد. مواد حاصل از سائیدگی عناصر سازنده فشار که در بالا ذکر گردید، می تواند موجب ناخالصی ماده اولیه شوند. مواد قالب باید به طور یکنواخت حرارت ببینند. هنگام طراحی یک قالب برای فرآیند MIM ، باید به این نکته بسیار مهم توجه داشت که با توجه به سیستم مواد چسبنده موجود در ماده اولیه، محصول نهایی می تواند تا 30 درصد از حجم نهایی پیش بینی شده، افت حجمی داشته باشد.

همان طور که در ابتدا اشاره شد، روش پاکسازی مواد چسبنده بستگی به نوع سیستم اتصال مورد استفاده دارد. چهار روش پایهای برای پاکسازی مواد چسبنده وجود دارد: تجزیه حرارتی مواد چسبنده، تجزیه کاتالیزوری مواد چسبنده، انعقاد مواد چسبنده در اثر تبخیر. در این مرحله از تولید، بیشتر مواد چسبنده پاکسازی شده و محصول به دست آمده، "بدنه قهوهای" نامیده میشود.

کنترل کیفیت محصول توسط پارامترهای ذیل بازبینی میشود: نقیصههای سطح و زیر سطح، صحت و دقت ابعاد، سختی و چگالی. تولیدات به دست آمده از طریق تکنولوژی MIM ، به چگالی ای معادل 95 تا 99 درصد از چگالی تئوریکیشان میرسند. چنین محصولاتی، مشخصه های فیزیکی و مکانیکی قابل مقایسهای نسبت به خروجیهای ماشینهای برش فلزات معمول دارا هستند. این تولیدات میتوانند بعدها در معرض تدابیر گرمایی و اتمام سطح قرار گیرند.

چه زمانی برای استفاده از MIM مناسب است؟

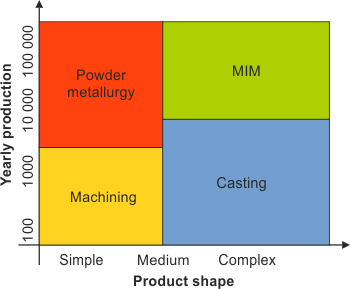

تکنولوژی MIM برای فرآوری محصولاتی با بیشترین وزن تا 200 گرم مناسب است، دقت قابل وصول این فرآوری 3/0± درصد است. دامنه تغییرات در استاندارد ایزو (DIN 7151) تعریف شده است. در روشهای معمول و رایج، امکان تولید محصولاتی با شکل های ترکیبی مثل پرس شده به یکدیگر که شامل تکه ها و قطعات مختلفی می شوند، وجود دارد. حالا ما میتوانیم آنها را فقط در یک گام تولید کنیم. این تولیدات میتوانند شامل شیارهای مستحکمکننده، مجاری ناپیدا، پیشرفتگی، میلهها و برجستگیهای خارجی و داخلی شوند. همچنین میتوان عناصری با ضخامتهای دیواره ای متفاوت در قسمتهای مختلف اجزاء تشکیلدهنده ی آن ایجاد کرد، درحالی که حداقل ضخامت دیواره 2/0 میلیمتر است. از نظرگاه اقتصادی، فناوری MIM برای سفارشات تولید با ظرفیتهای بیشتر از 5000 قطعه در سال، آرمانی و ایده آل است. قیمتهای محصولات ترکیبی تولید شده با تکنولوژی MIM، به صورت غیر قابل رقابتی، پایین تر از محصولات تولید شده توسط روش های معمول و رایجی مثل ریختهگری ماشینی است.

اکنون ما میتوانیم محصولات تولید شده از طریق تکنولوژی MIM را در تمام شاخههای صنعتی، از الکترونیک گرفته تا صنعت خودرو تا برنامه های دارویی و پزشکی بیابیم. محصولات تولید شده برای مصارف نظامی همچون برخی اجزء سازنده اسلحه، از اولین محصولات تولید شده بودند. به عنوان یک مثال استفاده برای زندگی معمولی، میتوان به تولید قاب های فلزی برای حرکات ساعت مچی یا اجزاء سازنده برای این حرکات ساعت اشاره کرد.

منابع مورد استفاده

- آلمانی، رندل ام و انیمش بوزه. تزریق قالب فلزات و سرامیک. پرینستون ان. جی، آمریکا: فدراسیون صنایع پودر فلز، حدود 1997، 413 صفحه. ISBN 18-789-5461-X

- پتزولدت، فرانک. مدیریت کیفیت در حلقه پروسه قالبسای تزریق فلز کامل. قالبسازی تزریق پودر. 2014، جلد 8، شماره 2، صفحات 37-45

- کاتا مولد. محصولات منتج از تزریق پودرها: فرآوری- سرمایهها- مصرف اطلاعات صنعتی (اجرایی)، BASF آکتاین گزلشافت، 2007

- جنبششناسی: قالبسازی تزریق فلز {آنلاین}. 2014 {4/7/2014} موجود در: http://www.kinestics.com/

- فواید MIM Indo-MIM. {آنلاین}{4/7/2014} موجود در: http//www.indomim.com/mimAdvantages.html